In einer Welt, in der Produktion zunehmend von Maschinen dominiert wird, bleibt handwerkliche Expertise ein unverzichtbarer Faktor. Wenn erfahrene Fachkräfte auf moderne Technik treffen, entstehen Lösungen, die weder in reiner Handarbeit noch in vollautomatisierten Prozessen erreichbar wären. Diese Symbiose erhöht nicht nur die Effizienz, sondern hebt auch Qualitätsstandards auf ein neues Niveau. Unternehmen, die beide Welten kombinieren, profitieren von schnellen Rüstzeiten und individuellen Anpassungen. Zugleich lassen sich Fehlerquoten signifikant reduzieren, da technische Systeme Handgriffe präzise unterstützen. Eine solche Herangehensweise bewährt sich besonders bei komplexen Produkten und anspruchsvollen Materialien. Auch in der Arbeitsplatzgestaltung fördert die Zusammenarbeit von Mensch und Maschine Motivation und Engagement. In diesem Artikel werden zentrale Erfolgsfaktoren vorgestellt, die aus der Verbindung von traditionellem Handwerk und Industrieautomation resultieren. Abschließend liefert eine Checkliste Orientierungspunkte und ein Interview praxisnahe Einblicke.

Handwerk trifft Automatisierung

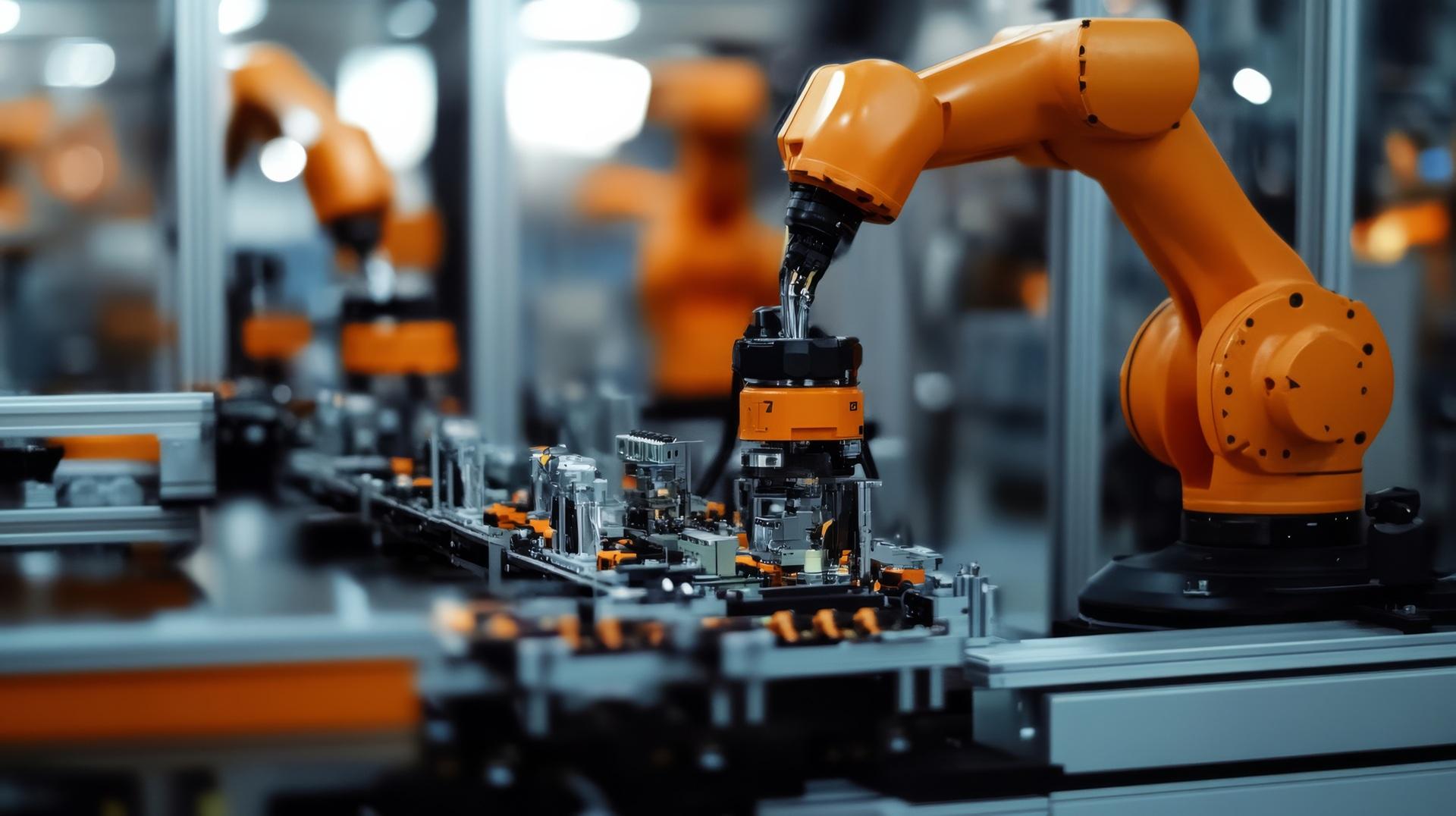

Der Kern dieser Entwicklung liegt in der intelligenten Verzahnung handwerklicher Kompetenzen mit digital gesteuerten Abläufen. Wo früher jeder Arbeitsschritt manuell ausgeführt wurde, unterstützen heute Roboterarme und präzise Fördertechnik bei wiederkehrenden Tätigkeiten. Handwerker bringen ihr Verständnis für Materialeigenschaften und Toleranzen ein, während Automatisierungstechniker die passenden Module auswählen und parametrieren. So entsteht eine Fertigungsumgebung, in der individuelle Anpassungen ebenso möglich sind wie hohe Durchlaufmengen. Die Programmierung flexibler Abläufe erlaubt zudem schnelle Umrüstungen zwischen Produktvarianten. Dabei bleibt der Mensch für die Qualitätssicherung, Feinarbeiten und unvorhergesehene Problemstellungen zuständig. In gemeinsamen Teams werden Prozesspläne entwickelt, die exakt auf die Anforderungen des Produkts abgestimmt sind. Durch regelmäßige Schulungen halten sich Mitarbeitende und Techniker auf Augenhöhe und fördern den ständigen Wissenstransfer. Auf diese Weise verbindet sich handwerkliche Exzellenz nahtlos mit industrieller Effizienz.

Präzision durch Technik und Montageanlage

In einer modernen Montageanlage kommen hochauflösende Kameras, Kraftmessmodule und intelligente Sensoren zum Einsatz, um Toleranzen im Mikrometerbereich zu garantieren. Diese Technik überwacht jeden Handgriff und greift automatisch korrigierend ein, wenn Abweichungen erkannt werden. Gleichzeitig liefern die Sensoren Echtzeitdaten, die in das Produktionsleitsystem eingespeist werden und eine kontinuierliche Optimierung der Abläufe ermöglichen. Handwerker übernehmen mit ruhiger Hand die Feinjustage und greifen bei außergewöhnlichen Werkstücken manuell ein, bevor die Maschine die Montage abschließt. So bleiben individuelle Qualitätsmerkmale erhalten, während die Maschinenschritte durch präzise Bewegungsabläufe unterstützt werden. Die intelligente Vernetzung erlaubt die Programmierung komplexer Szenarien und minimiert Rüstzeiten. Mehrstufige Prüfstationen innerhalb der Anlage garantieren lückenlose Dokumentation und Rückverfolgung der Fertigungsschritte. Auf diese Weise entsteht ein hohes Maß an Prozesssicherheit, das sich in gleichbleibend hoher Produktqualität niederschlägt.

Flexibilität und Qualität

Flexibilität ist das zweite Standbein in einer zeitgemäßen Produktionsumgebung. Modulbaukästen erlauben es, einzelne Stationen innerhalb weniger Stunden umzurüsten und so auf neue Produktserien zu reagieren. Handwerksbetriebe nutzen diese Möglichkeit, um Kleinserien wirtschaftlich zu fertigen, ohne in große Gesamtsysteme investieren zu müssen. Die Qualität bleibt dabei konstant hoch, denn die Automatisierung übernimmt standardisierte Arbeitsgänge und eliminiert menschliche Fehlerquellen. Gleichzeitig können Fachkräfte spezielle Arbeitsschritte übernehmen, für die Maschinen noch nicht ausgebildet sind. Ein integriertes Qualitätssicherungssystem überprüft kontinuierlich die Werkstücke und alarmiert, sobald Abweichungen auftreten. Durch diese duale Kontrolle – automatisiert und manuell – wird eine Robustheit erreicht, die sowohl Massen- als auch Einzelfertigung abdeckt. Die dokumentierten Messergebnisse erleichtern zudem Zertifizierungen nach internationalen Standards.

Mitarbeiter und Schulung

Für eine erfolgreiche Implementierung bedarf es bestens ausgebildeter Mitarbeitender, die sowohl handwerkliches Können als auch technisches Verständnis vereinen. Regelmäßige Trainings vermitteln die Bedienung der Anlagen, das Erkennen von Fehlermustern und die Durchführung kleiner Wartungsarbeiten. Dabei zeigt sich immer wieder, dass interdisziplinäre Schulungen den größten Mehrwert liefern: Technik und Handwerk trainieren gemeinsam die Abläufe im realen Umfeld. Praxisnahe Workshops und Simulationen erhöhen die Sicherheit im Umgang mit mechanischen, elektrischen und pneumatischen Systemen. Zusätzlich bieten E-Learning-Plattformen und digitale Handbücher eine ideale Ergänzung für das selbstständige Nachschlagen. Führungskräfte sollten außerdem den persönlichen Erfahrungsaustausch fördern, indem sie Wissensrunden und Best-Practice-Präsentationen organisieren. So bleibt das gesamte Team auf dem neuesten Stand und kann flexibel auf technologische Neuerungen reagieren.

Wartung und Langlebigkeit

Eine gezielte Instandhaltungsstrategie stellt sicher, dass die komplexen Systeme dauerhaft verfügbar bleiben. Predictive Maintenance nutzt Sensordaten, um Wartungstermine vorausschauend zu planen, bevor Ausfälle auftreten. Handwerker und Techniker analysieren gemeinsam die Warnsignale aus der Steuerung und tauschen Verschleißteile rechtzeitig aus. Ein digital geführtes Ersatzteillager sorgt dafür, dass benötigte Komponenten jederzeit griffbereit sind. Zudem ermöglicht eine modulare Bauweise den schnellen Austausch einzelner Baugruppen ohne langen Anlagenstillstand. Die regelmäßige Überprüfung von Sicherheitsvorrichtungen gehört ebenso zum Standard wie die Kalibrierung von Messinstrumenten. Durch diese ganzheitliche Wartung erhöht sich die Gesamtanlageneffizienz deutlich, während ungeplante Stillstände minimiert werden. Dokumentierte Wartungsprotokolle bilden zudem die Basis für kontinuierliche Verbesserungszyklen.

Checkliste für die Kombination von Handwerk und Technik

-

Anforderungsprofil interdisziplinär erarbeiten und dokumentieren

-

Modulbaukästen und Automationskomponenten auswählen

-

Automatisierte Prüfstationen mit Sensorik integrieren

-

Schulungsprogramm für Mitarbeitende und Techniker aufsetzen

-

Digitales Ersatzteillager und Predictive Maintenance einführen

-

Flexible Schnittstellen für schnellen Umbau planen

-

Qualitätssicherung automatisiert und manuell verankern

-

Echtzeit-Monitoring und Dashboards konfigurieren

-

Regelmäßige Review-Meetings mit allen Stakeholdern etablieren

Interview mit Dr. Lukas Schneider

Dr. Lukas Schneider entwickelt seit zehn Jahren innovative Anlagenkonzepte für komplexe Fertigungsprozesse.

Wie gelingt der Einstieg in modulare Automationslösungen?

„Zunächst empfiehlt sich ein Pilotprojekt, das nur einen Teilbereich abbildet. Dort lassen sich Konzepte im kleinen Maßstab validieren, bevor sie auf die gesamte Linie ausgerollt werden. Ein klarer Projektplan und definierte KPIs helfen, den Erfolg messbar zu machen. So entstehen belastbare Erkenntnisse für die vollständige Implementierung.“

Welche Faktoren sind bei der Sensorintegration entscheidend?

„Die Auswahl der richtigen Sensorik hängt vom Produktmaterial und den Toleranzanforderungen ab. Hohe Auflösung ist nur sinnvoll, wenn das Produktprofil dies erfordert. Ebenso wichtig sind die Schnittstellenprotokolle und die Kalibrierbarkeit. Ein einheitlicher Standard vereinfacht spätere Erweiterungen.“

Wie groß sollte der Schulungsaufwand sein?

„Ein Initialtraining von zwei Tagen pro Abteilung reicht oft aus, um Basiswissen zu vermitteln. Ergänzend bieten kurze Auffrischungsworkshops im Abstand von drei bis sechs Monaten eine gute Erinnerung. Praktische Übungen an realen Anlagen steigern das Verständnis erheblich. E-Learning-Module unterstützen den Transfer in den Arbeitsalltag.“

Wo liegen typische Stolperfallen?

„Unklare Projektverantwortlichkeiten führen häufig zu Verzögerungen. Ebenso müssen Netzwerkinfrastruktur und IT-Security frühzeitig berücksichtigt werden. Späte Änderungen am Konzept können den Zeitplan durcheinanderbringen. Ein striktes Änderungsmanagement ist daher unerlässlich.“

Welche Rolle spielen Datenanalysen im laufenden Betrieb?

„Echtzeit-Dashboards ermöglichen eine schnelle Erkennung von Abweichungen. Langfristige Trendanalysen zeigen Potenziale für Effizienzsteigerungen oder notwendige Investitionen. Nur wer Daten regelmäßig auswertet, kann fundierte Entscheidungen treffen. Deshalb sollte Datenmanagement von Anfang an eingeplant werden.“

Was zeichnet zukunftsfähige Fertigungslösungen aus?

„Offene Standards und skalierbare Architekturen sind die Schlüssel zur Zukunftssicherheit. Anlagen müssen leicht erweiterbar sein, ohne bestehende Abläufe zu stören. Zudem gewinnt die Integration von KI-gestützten Optimierungsalgorithmen weiter an Bedeutung. So bleiben Fertigungssysteme langfristig performant.“

Vielen Dank für die praxisnahen Einblicke.

Abschließende Gedanken

Die Fusion handwerklicher Präzision mit industrieller Automatisierung definiert Fertigungsprozesse neu und schafft Arbeitswelten, die sowohl flexibel als auch effizient sind. Modulare Konzepte, intelligente Sensorik und gezielte Schulungen bilden das Fundament für Qualität und Schnelligkeit. Durch die Einbindung vorausschauender Wartungskonzepte lassen sich Stillstände minimieren und Kosten reduzieren. Gemeinsam mit einer klar strukturierten Checkliste und praxisnahen Expertenempfehlungen entsteht ein Fahrplan für anspruchsvolle Projekte. So wird aus der modernen Montageanlage ein Ort, an dem Tradition und Innovation im Einklang wirken und die Zukunft des Handwerks gestalten.

Bildnachweise:

fotofabrika – stock.adobe.com

VK Studio – stock.adobe.com

tunedin – stock.adobe.com